长江日报大武汉客户端3月20日讯 近日,长江日报记者走进被评为“发展中的灯塔工厂”的光谷施耐德电气武汉工厂,厂房里遍布六轴工业机器人、全自动组装生产线、无人导航智能驾驶车辆等一系列智能设备。

该厂主要生产小型断路器、接触器及工业指示灯按钮等产品,在施耐德电气集团全球占有率中排名第一。在武汉工厂,记者看到24轴自动绕线机正以每分钟6000转的速度绕着铜线,绕线机的线束被5个工业相机实时监控着,稍有微米级偏移,便会发出警报。这就是施耐德电气核心产品接触器的重要生产环节,而在产品的质检环节,通过“AI工业视觉检测平台”实现了自动化操作,其漏检率为0,误检率为0.5%以内,这在此前依靠人工是完全做不到的事情。

(“灯塔工厂”是由世界经济论坛和麦肯锡咨询公司联合遴选出的“数字化制造”和“工业4.0”全球化示范标杆,代表世界数字化制造的最高水平。)

“发展中的灯塔工厂”光谷施耐德电气武汉工厂全景。

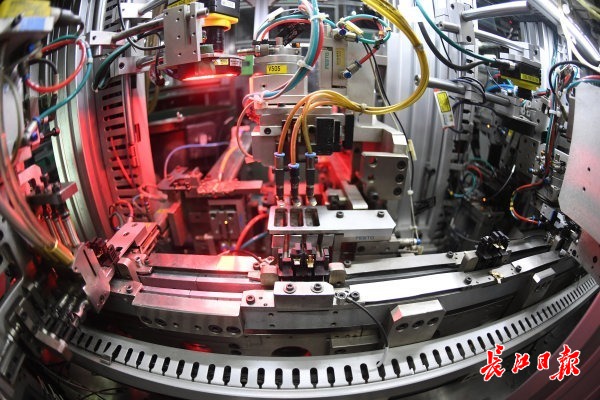

24轴自动绕线机正以每分钟6000转的速度绕着铜线,绕线机的线束被5个工业相机实时监控着,稍有微米级偏移,便会发出警报。

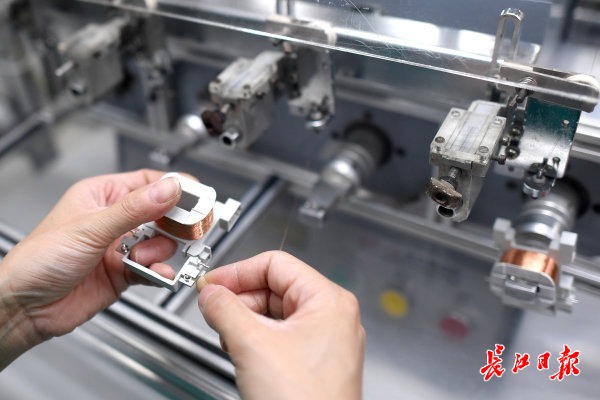

工人人员正在绕线前的准备工作。

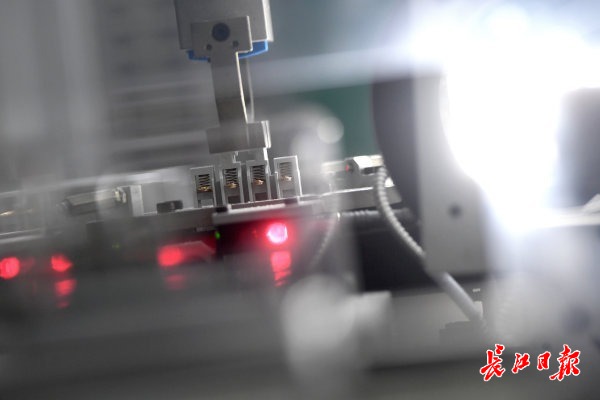

在产品的质检环节,通过“AI工业视觉检测平台”实现了自动化操作,其漏检率为0,误检率为0.5%以内,这在此前依靠人工是完全做不到的事情。

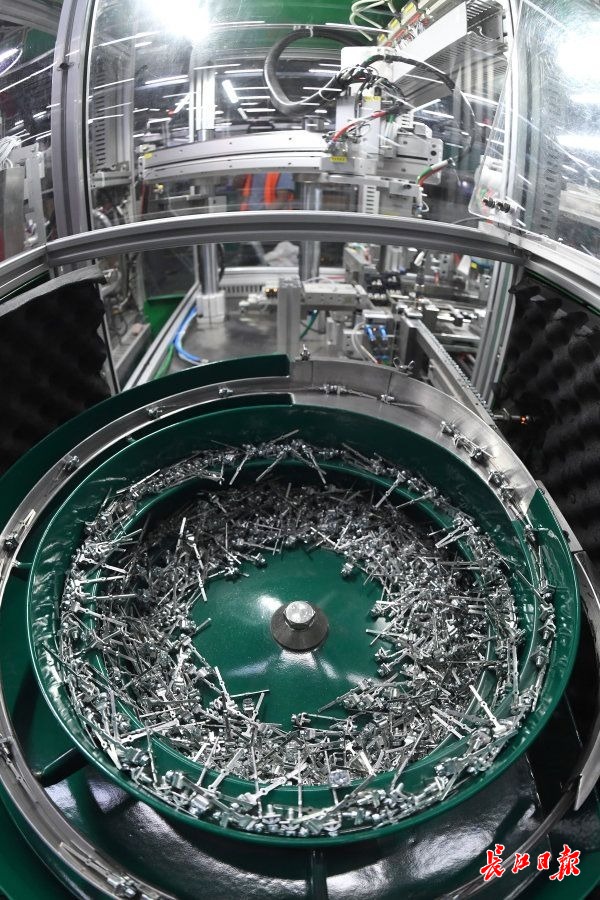

震盘自动上料,无需人工。

机械手取料。

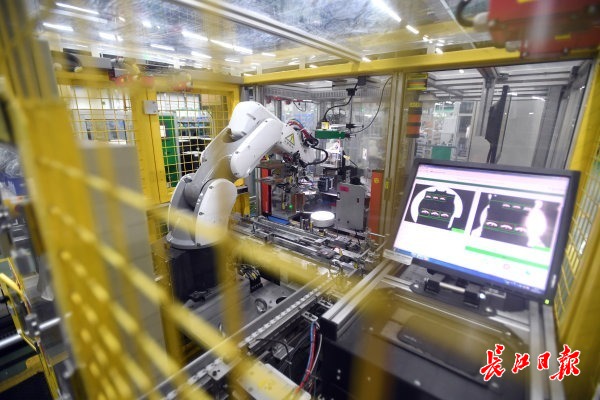

机械臂操作,设备运行参数电脑实时监控。

车间内,AGV(自动小火车)自动运输材料。

机械手抓取产品,进行测试。

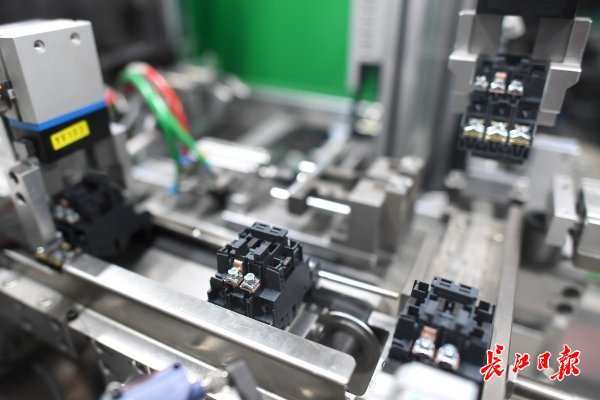

断路器生产线实现高度自动化,走向黑灯工厂模式。

全自动化的断路器热变形冷却塔正在进行工作。

生产线上极少见到工人,正在查看工作中的全自动化断路器热变形冷却塔。

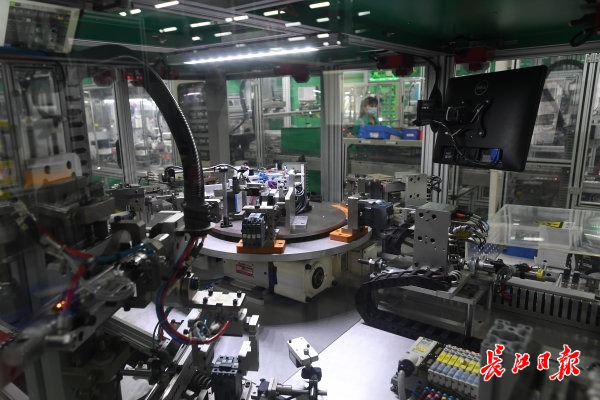

无需工人,一台设备实现八个工位生产操作。

机械手识取微小零件。

(长江日报记者周超 摄影报道)

【编辑:丁翾】