长江日报大武汉客户端10月11日讯(记者张衡 通讯员周雄)将570片薄如蝉翼的铁片堆叠焊接在一起,上下垂直误差不超过0.15毫米,仅为头发直径的3倍。成立仅一年的恒昌新能源公司凭借这项技术,其研发生产的驱动电机铁芯已“冲”进新能源大厂。

10月10日,长江日报记者走进位于蔡甸经济开发区的企业车间,大型冲压设备正哐哐运转,一卷重5吨的硅钢卷材被加工成10.3万片新能源驱动电机的定转子铁芯冲片,其厚度仅0.25毫米,比一张纸还要薄。

工作人员正在对成品定子铁芯进行检测。记者张衡 摄

工作人员田述东将570片铁芯冲片固定在工装夹具上,再通过传送带送进一个小盒子里,2分钟后,一个电驱定子铁芯就堆叠焊接成功。

“来,摸摸看是什么感觉?”田述东让记者去触摸一下,看上去是一个整体的驱动电机定子铁芯,表面平整、光滑,完全感觉不到任何分层缝隙和毛刺,很难相信这是由一张张铁片堆叠而成。

“垂直误差不超过0.15毫米,这就是我们赢得新能源汽车大厂订单的制胜法宝。”恒昌新能源公司执行副总经理徐德俊说。

将20片、50片铁片堆叠整齐容易,但堆叠数量越多就越难,每多一片都是一个坎。堆叠是否整齐直接关系到电机功率能否达标。

徐德俊介绍,堆叠技术是行业门槛高的主要原因,目前国内仅有为数不多的企业掌握了该技术。由于市面上没有可参考的制造和装配工艺,公司的研发团队花了6个月时间研发,报废的铁芯样品多达300多套。

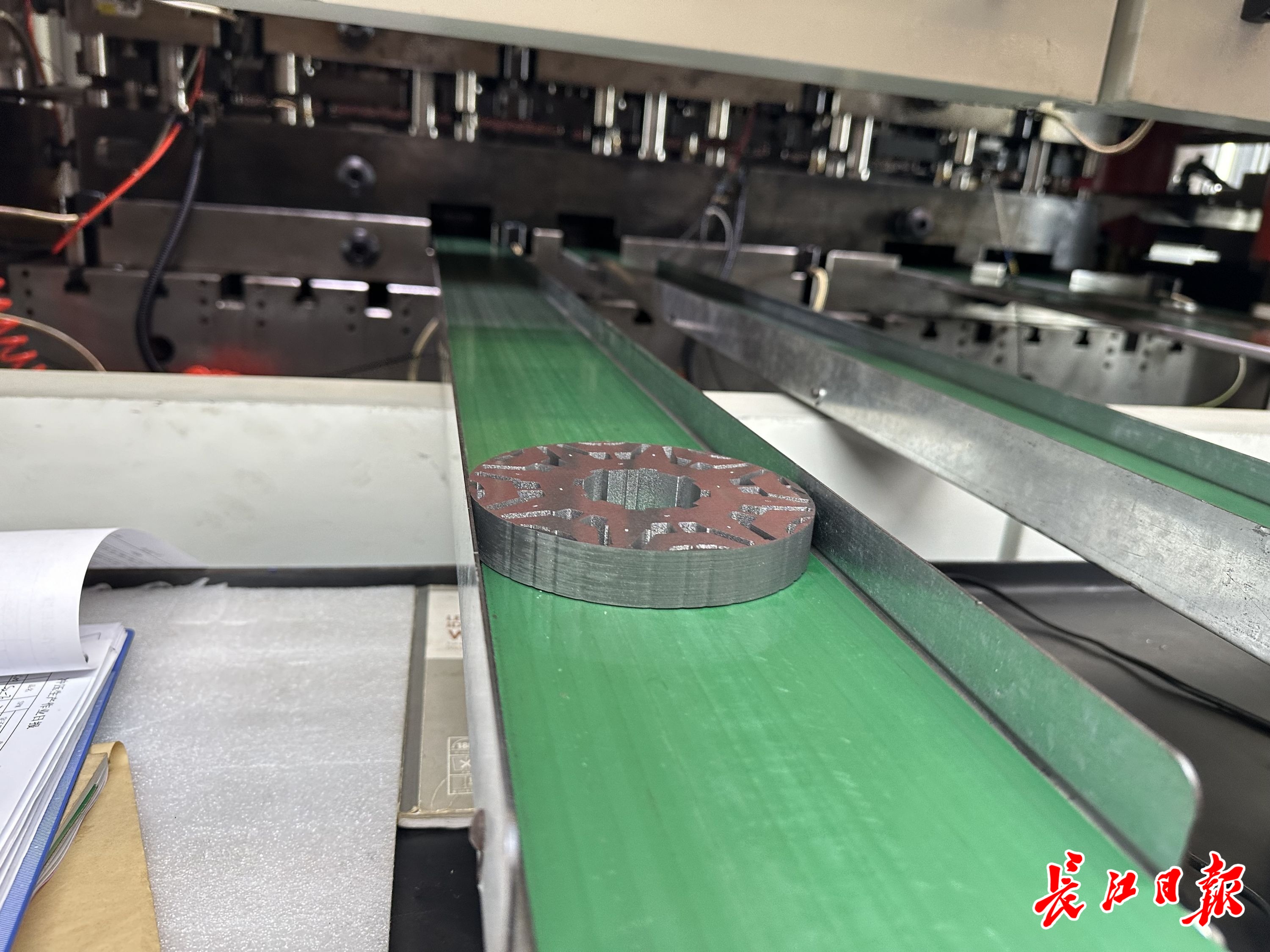

硅钢卷材被冲压成铁片。记者张衡 摄

“我们冲压设备精度高,最初铁片堆叠研发较为顺利。可堆到90片时,铁片怎么堆叠都不整齐。”徐德俊说,加工每一片铁片的规格都是精准的,工装夹具、焊接设备也是最先进的高精度、高稳定性设备。“但当这么多铁芯叠在一起,误差始终控制不住,研发团队成员当时心理包袱很重。”

恒昌新能源公司的母公司是武汉制造业企业100强之一的湖北恒畅材料技术集团。研发陷入困境时,集团内部也有了质疑:靠传统业务已经做到了武汉百强,为什么还要花巨资去啃新能源汽车领域里面的“硬骨头”。

然而,集团董事长尹传勇专门找到徐德俊,他表示,这个项目是集团二次创业转型的重点,企业要从汽车用钢一体化供应链及车身零部件制造这一汽车零部件的辅位,向新能源汽车关键零部件主位转型。“创新转型的过程中,研发失败不可怕,慢也没问题。就怕失去信心,半途而废。”

经历了数百次失败后,徐德俊和同事们对报废的产品仔细拆解分析,天天蹲守在生产线上,终于找到了成功路径:570层铁片在堆叠焊接中有12条焊缝,焊接过程中会产生铁片变形。能不能以几十片一组进行焊接,每组之间焊缝错位堆叠?

方向有了,研发团队守在自动化设备前一待就是一整天,不断调试焊接参数,试堆叠的片数。

去年6月,恒昌新能源公司首套驱动电机铁芯成功下线,当年7月开始小批量生产。

“当我们拿着自研的铁芯产品找到武汉的知名汽车大厂,他们经过严格的试验认证后感到十分意外。”对方告诉徐德俊,他们一直希望建立起本地供应链,奈何找不到心仪的对象,“没想到你们成功了!”

如今,恒昌新能源公司生产的驱动电机铁芯已装进3款汉产新能源汽车,另有包括新势力品牌车型在内的5款车型正在进行装车验证。国庆节后,公司正式投入批量生产,从之前月产3000套提升至2.5万套。

【编辑:陈明】