不是电影《哪吒之魔童闹海》中无量仙翁的天元鼎,更像是《西游记》中的太上老君炼丹炉,这套被称为“工业炼丹炉”的系统,将传统焦化行业的脱硫废盐历经“烈火淬炼”,化作了清亮的浓硫酸……中冶南方都市环保工程技术股份有限公司在国内首次使用“焚盐制酸法”,达到国际先进水平,已应用于广西盛隆冶金有限公司焦化三期项目。

研发人员在检查设备运行情况。通讯员袁凌霄供图

焦化行业作为钢铁工业的“能量供给站”,在焦炉煤气脱硫时也同步产生大量的“脱硫废液”副产物,主要是各种废盐、粗硫磺(黑硫磺)。这些危险废物因成分复杂、处理成本高昂,长期面临处置困境。

而传统处置工艺就像用不同筛子反复过滤杂质,需要安装一大堆设备,导致运维成本很高,还容易造成二次污染。

3月12日,该项目技术负责人罗海兵打开电脑,向长江日报记者展示他们的最新工艺,“我们研发的‘焚盐制酸法’,相当于用智能电饭煲取代了柴火灶。”

他向记者解密“炼丹炉”的运作奥秘:“我们有着三重‘炼丹诀’,能够‘点废成金’。”

这些废物中含有煤粉及焦油,焚烧过程中极易导致喷枪堵塞和焚烧结焦,影响系统稳定运行。“那么,我们就‘化硬为软’。”

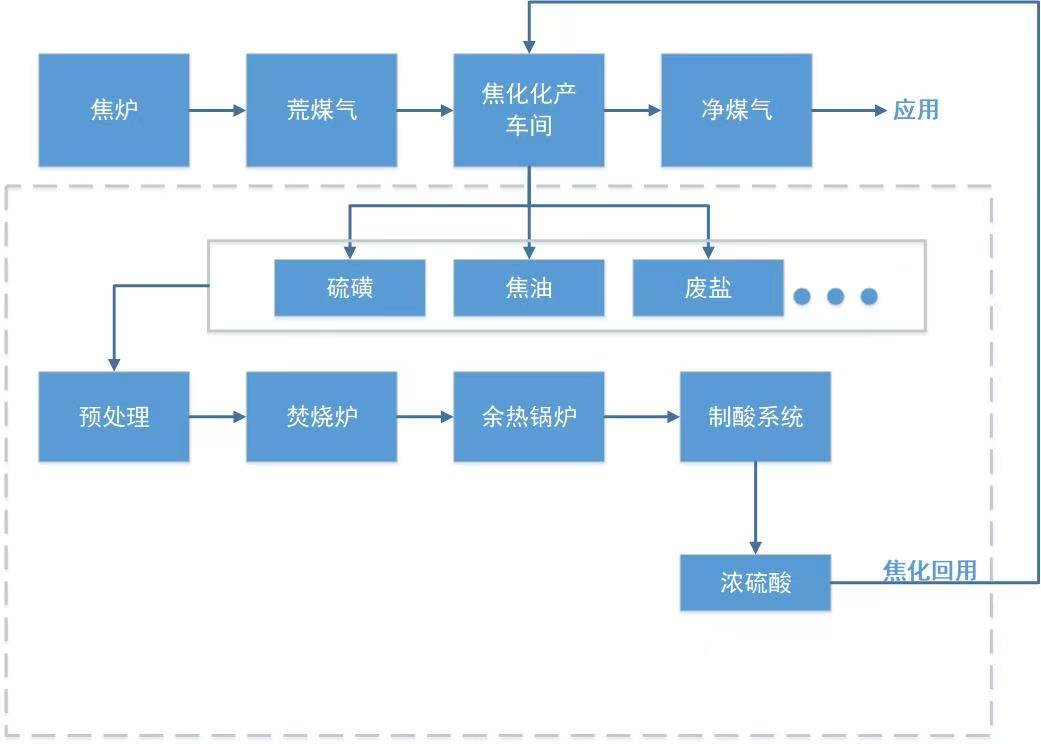

技术团队在“炼丹炉”的前端设计了一个多种原料稳定化预处理环节,将固态废盐、液态废盐、硫氰酸铵等废料统一转化为液体。

“炼丹炉”焚盐制酸示意图。通讯员袁凌霄供图

该公司自研的“卧式焚盐炉+大空腔立式膜式壁余热锅炉”,相当于一个结构独特的“炼丹炉”,将液体废盐进行“雾化焚炼”——技术团队特制了一种高压喷枪,将液体进行压缩雾化,使其在1000℃~1100℃高温中裂解为各种气体。

这个炉体在保证高效焚烧的同时还能在线清灰、避免积灰堵塞炉膛,又将余热充分回收,实现能量梯级利用。

在“炼丹炉”后端,这些气体一部分转化为浓硫酸,回到焦化厂再利用;还有一部分“尾货”制成硫酸铵(化肥)进行外销。

在北部湾畔的广西盛隆项目现场,焦化行业的顽疾找到了“解盐妙方”:废料来多少炼多少,可实现年处理危废17000吨(废盐约12000吨/年,黑硫磺约5000吨/年),制酸转化率达99.8%,年产浓硫酸2.5万吨。

广西盛隆废盐制酸项目实景图。通讯员袁凌霄供图

一年多的稳定运行,这条“焚盐制酸”生产线全面实现了固体废盐不落地、系统生产的浓硫酸全部可以回用,由此产生数千万元经济效益,也带来巨大的环境效益和社会效益。

这项“焦炉煤气脱硫废液资源化利用技术”,已形成包含6项发明专利、11项实用新型专利的自主知识产权体系。

(长江日报记者金涛 金文兵 通讯员袁凌霄 参与采写:龚萍)

【编辑:陈明】